Tal y como anuncié hace unos días en el hilo de la galería fotográfica de nuestros cockpits, os presento el proyecto en el que llevo trabajando los últimos meses. Se trata de unas levas móviles para volante semidesplazado. Algo que en principio parecía sencillo se ha alargado y complicado más de lo esperado. Para colmo, el tramo final del proyecto, que incluía montajes, electrónica, etc. se ha visto entorpecido por mi reciente operación del brazo izquierdo. Sin embargo esto no me ha detenido, sino que me ha animado más a terminarlo, aunque sea con dolor y esfuerzo.

Como yo en mi cockpit sólo uso cambio secuencial, quería ampliar un poco las opciones y poder usar levas para los coches más modernos, aparte de la palanca secuencial que tengo desde hace años. Hace tiempo probé la idea de levas fijas en varios proyectos, pero ninguno me convenció. Los mecanismos sencillamente no están diseñados para levas largas. La idea de las levas móviles era la más razonable. El problema es poder adaptarlas a mi aro semidesplazado, al que no estoy dispuesto a renunciar. Sé que estéticamente y por concepto no pega mucho un aro así con levas, ya que es más propio de coches antiguos, pero ¿por qué no probar?

El caso es que todos los mecanismos están hechos para aros planos. En un aro desplazado las levas quedan muy lejos y, posiblemente, también muy afuera. ¿Pero y si las ponemos inclinadas? Eso las acerca y al aro y, con algún invento, incluso se pueden mover bastante hacia adentro.

Así, hice unas primeras pruebas a base de pegar piezas de distintos grosores de PVC sobre los mismos brazos de mi volante. En principio pensé que el ángulo de dichos brazos sería demasiado (30°), pero me di cuenta de que no. La sensación de usar las levas inclinadas hacia adentro era comodísima.

La cuestión ahora era cómo anclar los mecanismos al volante. Se trata de los modelos de SimRacing Coach. La opción fácil habría sido colocar una pieza separadora por detrás de los brazos a donde los mecanismos fueran atornillados. Dicha pieza debería ir pegada con cinta a los brazos, ya que ni loco se me ocurriría taladrar mi volante. El problema es que no veía muy segura y firme la sujección con cinta en tan poco espacio, a parte de que la cinta tiene una ligera elasticidad que haría que la pulsación no fuera firme.

Fue entonces cuando me puse con el programa de diseño 3D para idear soluciones. Afortunadamente tengo modelado todo el cockpit, incluyendo el volante con su espaciador, así que todo, en teoría, debería coincidir con la realidad.

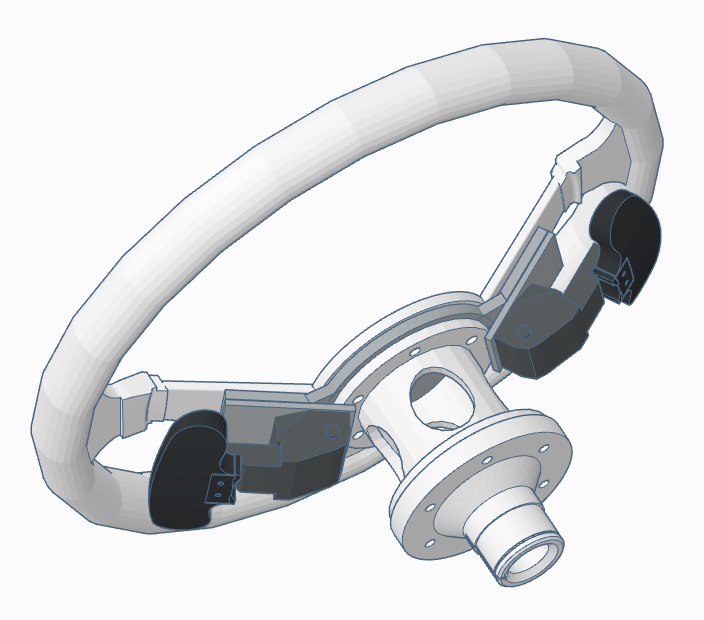

La idea era hacer una pieza entre el volante y el espaciador con dos orejas a los lados que sirvieran de soporte a unas placas a donde van atornilladas las levas. Dichas orejas deberían ir inclinadas 30 grados, pasando a pocos milímetros de los brazos del volante, para evitar que las levas quedaran a demasiada distancia. Además las dispuse un poco por encima de los brazos del volante para que, una vez centrados los mecanismos, las paletas queden justo en el centro donde naturalmente reciben el toque con los dedos. A estas orejas también les hice unas ranuras con la idea de que los tornillos que sujetan los mecanismos no chocasen con la superficie.

No tenía muy claro si hacer la pieza en aluminio cortado a láser y plegado o directamente en impresión 3D. Me fiaba poco de que me hicieran los pliegues del aluminio exactamente iguales (tengo una obsesión con la simetría), pero por otro lado la impresión 3D se me antojaba endeble para ser una pieza que recibiría las fuerzas de giro del volante. Así, opté por ambas opciones.

La versión en impresión 3D, que tuve en mis manos primero, me sirvió para comprobar el diseño. A diferencia de la de aluminio, lleva unos apoyos en los extremos de las orejas para que toque los brazos del volante y así no haya flexión. Las plaquitas traseras en principio iban a ir unidas al conjunto, pero complicaba el sacar la pieza, así que las hice separadas. Luego las atornillé en diferentes puntos. No he llegado a probar este modelo en situación real de juego pero creo que habría funcionado bien.

También tenía que diseñar e imprimir las paletas. Quería algo pequeño (9 cm) y no muy ancho (por las limitaciones de espacio), pero que fuera lo más cómodo posible. Ello suponía que tuvieran curvatura, tanto en la parte trasera como verticalmente. La curva vertical hace que la distancia en el frontal de la leva sea la misma al aro en toda su extensión cuando la leva está inclinada hacia adentro. También necesitaba cierto grosor para que fueran rígidas.

Las pruebas con el modelo en impresión 3D fueron perfectas. La distancia al aro era de entre 3 y 3,5 cm, según le pusiera el espaciador a la leva o no. Prefería quedarme más cerca del aro que lejos, ya que alejar la leva siempre sería posible, pero acercarla no. Por mi experiencia, si la leva está demasiado lejos, cuesta estirar los dedos de forma natural para alcanzarla. Si está demasiado cerca, los dedos chocan cada vez que abres la mano del aro. La distancia al centro también es importante en este sentido.

La parte más conflictiva para la instalación era la zona central donde acaban las plaquitas que sujetan los mecanismos que, en el modelo de impresión 3D, pasan prácticamente rozando los tornillos de apriete del volante.

El modelo en aluminio estaba encargado y tardaría una semana. Sabía que las medidas podrían variar algo, ya que iba a depender de cómo resultara el pliegue del aluminio (4 mm de grosor). De todas maneras, contaban con la regulación de los espaciadores y también siempre podría usar unas plaquitas traserás de aluminio mayor o menos grosor a conveniencia.

Mientras tanto, a entreterme lijando las paletas, dándoles resina epoxi, imprimación y pintándolas a spray.

Seguramente os estaréis preguntando que, si no hay botonera (no la necesito ni la quiero en mi volante), ¿dónde va la electrónica? La idea ha sido cortar un cilindro de metacrilato (encaja justísimo) y meterlo dentro del espaciador. Se le hacen unos agujeros por los que entran los cables de las levas. Por otro agujero entra el cable rizado, que va conectado con una regletilla a los cables de las levas y al botón del claxon (nunca lo he tenido conectado antes). Dicho cable va enchufado a un conector RJ fijado al travesaño del cockpit y dicho conector recibe los 3 cables dobles (metidos en funda termoretráctil) que van a la cajita de componentes que tengo detrás y que también uso para una de mis botoneras. El cable rizado USB que tenía no me valía, ya que necesitaba 6 cables, así que compré otro cable con más hilos. Es un poco más recio y menos maleable que el que tenía pero creo que valdrá. Parece que se enrolla bien sobre la parte trasera del alargador y el quick release sin molestar. Para que el cable rizado no se salga de un tirón del agujero del tubo de metacrilato, he usado un trozo de cinta de doble cara pegada en el cable y luego sobre sí misma. Es un sistema eficaz que no se me había ocurrido nunca antes.

Una semana más tarde me llegó la plaquita de aluminio. Han hecho un trabajo más que perfecto los de Láser Molina (Murcia) y tirado de precio, como siempre. Temía que la pieza no fuera perfectamente simétrica en la ubicación o el ángulo del plegado pero sí lo es. Para la parte trasera he cortado unas plaquitas de aluminio de 3 mm que tenía por aquí. Puesto que sabía la posición exacta para los mecanismos, les he hecho dos taladros centrados y casi al borde. Después de varias pruebas he atornillado ambas placas con 4 tornillos m3.

La instalación va al milímetro en muchos puntos y ha sido mucha suerte que se pueda montar. Por ejemplo para poder apretar dos de las tuercas que fijan el volante he tenido que usar la llave fina que venia con los pedales de Heusinkveld, porque otra simplemente no cabe y aún así cuesta lo suyo.

La primera prueba de manejo ha ido estupendamente, aunque mi lesión todavía me impide agarrar bien el aro y disfrutar del simulador. La ergonomía de las levas la veo muy bien. Han quedado finalmente a 3,5 cm del aro, usando un par de espaciadores de fibra de carbono (vienen con las levas de Simracing Coach). El cable rizado no molesta en absoluto y el peso extra (315 gr) no se aprecia en el comportamiento del motor. El comportamiento de los mecanismos de Simracing coach es muy bueno, muy táctil, con la dureza justa, aunque quizás una chispa de menor recorrido habría sido ideal.

Os pongo unas imágenes.

Responder

Responder

Marcadores